国家标准GB/T 43611-2023《镓基液态金属热界面材料》解读

- 分类:行业动态

- 作者:

- 来源:

- 发布时间:2024-07-04 08:30

- 访问量:

【概要描述】《镓基液态金属热界面材料》已于2023年12月28日发布,2024年7月1日起实施。

国家标准GB/T 43611-2023《镓基液态金属热界面材料》解读

【概要描述】《镓基液态金属热界面材料》已于2023年12月28日发布,2024年7月1日起实施。

- 分类:行业动态

- 作者:

- 来源:

- 发布时间:2024-07-04 08:30

- 访问量:

由云南中宣液态金属科技有限公司、云南科威液态金属谷研发有限公司、中国科学院理化技术研究所、云南省产品质量监督检验研究院、云南省科学技术院、昆明理工大学、联想(北京)有限公司、北京梦之墨科技有限公司、云南前沿液态金属研究院有限公司等单位联合制定的国家标准GB/T 43611-2023《镓基液态金属热界面材料》(图1)已于2023年12月28日发布,2024年7月1日起实施。

图1 《镓基液态金属热界面材料》国家标准

一、标准制定背景

近年来全球数字经济快速发展,为满足日益增长的算力需求,高性能芯片(CPU/GPU)的设计功耗和功率密度持续增加(单片功率最高已达600 W~1000 W),工作中将产生大量热量。如不能及时地将局部热源产生的热量传递到外部,将使得芯片温度过高从而性能、可靠性和寿命大大降低。硬件的散热能力瓶颈实际上制约了芯片性能的发挥。

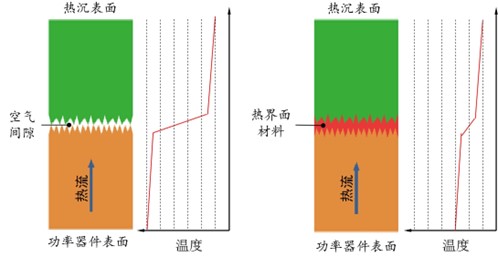

图2 热界面材料的工作原理示意

通用性散热技术是将芯片热量传递至具有强散热能力的热沉(heat sink)上,需要采用柔性高导热材料填充芯片和热沉的固-固接触界面间的间隙,有效增大界面导热能力。这种材料即被称为热界面材料(Thermal interface material, TIM)。

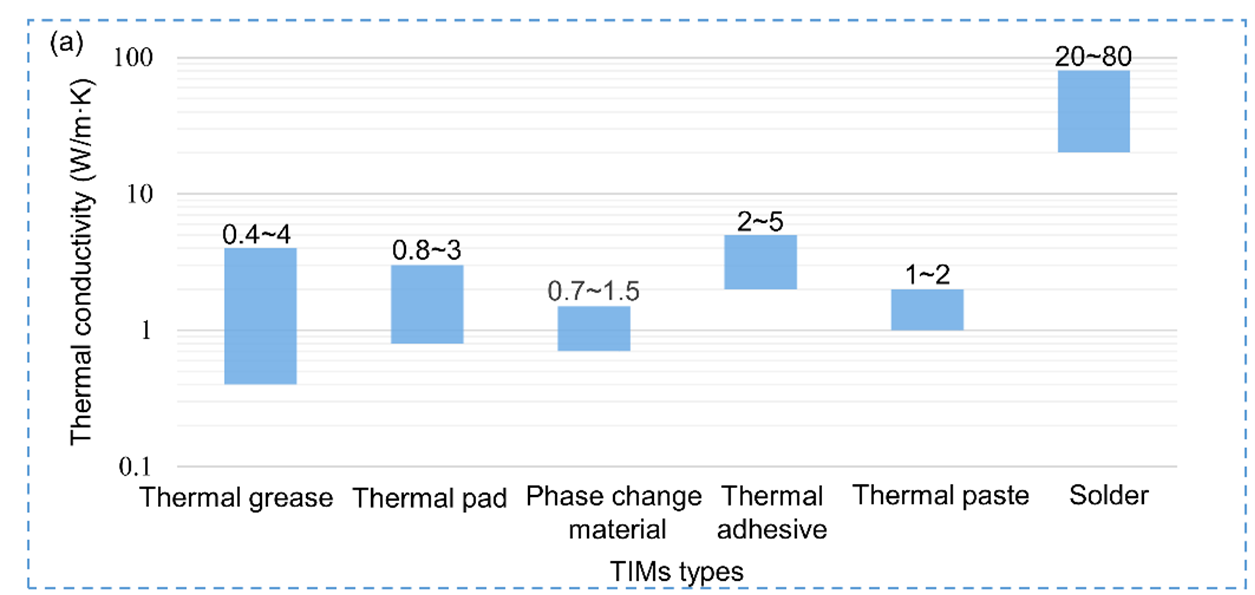

图3 主流热界面材料的热导率

传统的热界面材料导热系数范围如图3所示。导热脂及其复合材料最为常用,具有较好的导热性、较薄的接合层厚度、较低的粘附压力,但容易出现泵出、干涸和相分离等现象。金属焊料具有最高的导热性,一般作为焊膏或预制箔使用,但在回流焊过程中存在气泡、分层、高应力和重复使用性差等问题。除焊料外,大多数热界面材料由无机固体填料和聚合物组成。前者一般是高导热颗粒,如金属颗粒(银和铜等)、陶瓷颗粒(氮化铝和氮化硼等)和碳基材料(碳纳米管和石墨烯等),其作用是提高导热性和控制热界面材料的流变特性;后者一般是导热性较差的物质,如硅油、硅脂、硅胶等。传统热界面材料面临的普遍问题是聚合物成分的热导率太低,商用热界面材料的热导率最多只有5 W/(m·K)~8 W/(m·K)左右,逐渐不能满足电子产品特别是高功率密度器件的散热需要。

镓基液态金属热界面材料的导热性能达常规热界面材料的3~10倍,几乎是满足当前高性能电子产品散热需求的唯一解决方案,2020年以来已应用到个人和工业计算机、通讯设备、国防和航空电子、电动汽车等领域。

二、标准制定过程

2021年8月,国标委发﹝2021﹞23号文件正式批复本项目,计划编号为20213150-T-610。2021年10月,全国有色金属标准化技术委员会召开会议进行任务落实。标准起草期间召开两次工作会议,编制组对技术内容进行充分讨论并广泛征求专家意见。2023年5月召开审定会并形成会议纪要,编制组按照专家意见修改后形成标准报批稿,通过全体委员审查后上报审批。

GB/T 43611-2023《镓基液态金属热界面材料》由中国有色金属工业协会提出,全国有色金属标准化技术委员会(SAC/TC 243)归口,2023年12月28日发布,2024年7月1日起实施。

三、标准标准主要内容及确定依据

3.1术语和定义

热阻(thermal resistance)、热阻抗(thermal impedance)、面积热阻(thermal resistance per unit area)、界面热阻(interface thermal resistance)、接触热阻(contact thermal resistance)等术语在在使用中经常存在混用、误用:

热阻(thermal resistance):R,物体两端温度差与流经物体热流量之比,单位为开尔文每瓦特(K/W)或摄氏度每瓦特(℃/W);其倒数称为热导(thermal conductance)。

接触热阻(contact thermal resistance):Rc,两个固体界面之间不完全接触造成的热阻,单位为m2∙K/W。

界面热阻(interfacial thermal resistance):Rth,又称边界热阻(thermal boundary resistance)或卡皮查热阻(Kapitza resistance),是由于处于接触的两种物质的电子特性以及振动特性不相同,载热子穿过接触界面时发生散射而产生的热阻,单位为m2∙K/W。

热阻抗(thermal impedance):RA,在单位面积的两个表面之间通过单位热流量产生的温度差,单位为m2·K/W,即 (A为触面积,ΔT为界面温差,Q为热流量)。其倒数为界面传热系数(interfacial heat transfer coefficient)。

(A为触面积,ΔT为界面温差,Q为热流量)。其倒数为界面传热系数(interfacial heat transfer coefficient)。

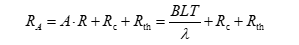

热阻抗RA是材料自身热阻R、填充固体表面微空隙不完全而导致的接触热阻Rc、固体界面与热界面材料之间的界面热阻Rth的总和,即可以认为上述参数之间存在如下关系:

(1)

(1)

式中,BLT是接合层厚度,λ是材料导热系数。

本文件综合考虑国内外学术界和工业界使用习惯,选择热阻抗作为表征热界面材料核心性能的参数,并明确了定义。

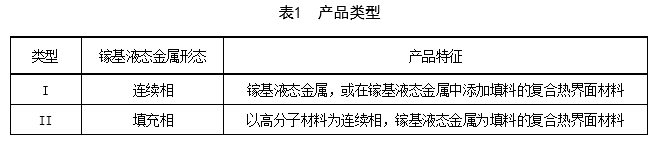

3.2 分类和等级

镓基液态金属热界面材料主要有两大类型:

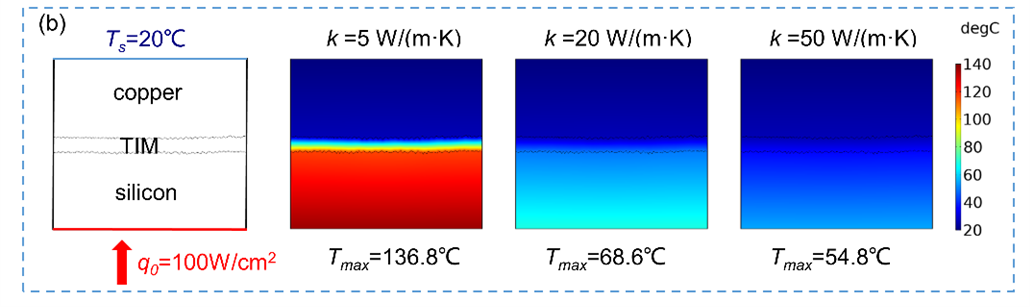

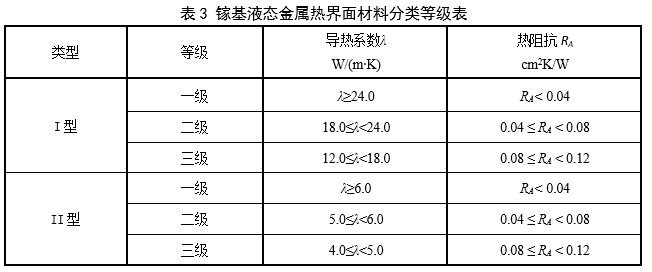

标准采用导热系数和热阻抗共同作为产品分级指标。降低固体接触热阻是热界面材料的核心功能,这一能力可以使用热阻抗来进行表征。热阻抗与热界面材料的导热系数、填充能力(接触润湿性)有关。I型镓基液态金属热界面材料通常导热系数较高,但受限于填充性能并不能完全发挥这一优势,特别是含有其它固体导热添加剂的I型产品的超高导热系数并不能有效降低热阻抗(甚至可能增大热阻抗)。理想情况下的仿真结果(图4)表明,当热界面材料的导热系数从5 W/(m∙K)增加到20 W/(m∙K)时,芯片的最高温度从136.8℃下降到68.6℃,降幅达68.2℃;而当导热系数从20 W/(m∙K)增加到50 W/(m∙K)时,芯片的最高温度从68.6℃下降到54.8℃,降幅为13.8℃。即热界面材料的导热系数超过20 W/(m∙K)后,继续提升导热系数带来的实际散热效益已不显著。

图4 不同热导率的热界面材料的热效应

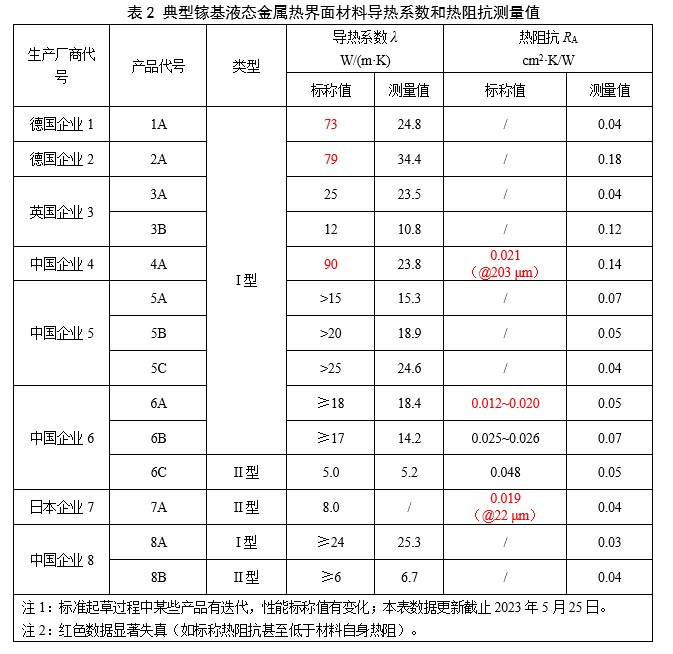

经过调研,对两项分级指标参数进行了检验、比较(表2)。市场上大部分产品并未明确导热系数的检测方法,部分产品的参数标称值与编制组实测值相去甚远。

综合我国镓基液态金属热界面材料产品技术现状和导热系数效益极限,规定了镓基液态金属热界面材料产品的等级要求(表3),其中,热阻抗是在不超过300 kPa压力下的测量值。

3.3限用物质

对GB/T 26572-2011《电子电气产品中限用物质的限量要求》限制的有害物质Cd、Hg、Pb最大含量限定为0.01%,而其他有害物质由于几乎不会引入到镓基液态金属热界面材料产品中(如六价铬会被金属镓还原到低价态),不做要求。限用物质的测定方法采用GB/T 43604.1-2023《镓基液态金属化学分析方法 第1部分:铅、镉、汞、砷含量的测定 电感耦合等离子体质谱法》。

3.4 挥发分含量

干涸(dry out)是热界面材料在服役中失效的典型表现。本文件选择使用热重法测定在产品最极端的工作温度150℃下2小时的减重比率作为表征挥发分含量的指标。试验步骤按照GB/T 31229—2014描述的方法A,通过恒定温度下的样品初始质量与最终质量之差除以初始质量来获得。根据下游用户要求并结合国内厂商产品水平,本文件规定挥发分含量按该方法测定不超过0.5%。

3.5 物理性能及试验方法

3.5.1 热阻抗

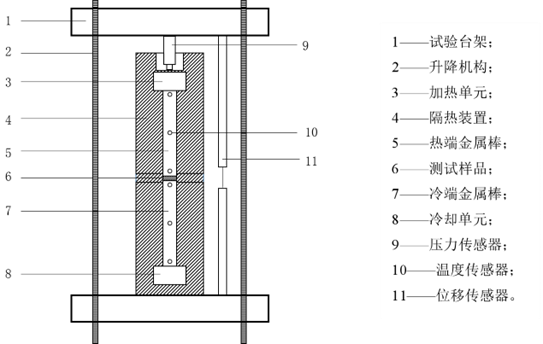

核心指标热阻抗和导热系数的测定目前尚无专用的标准方法。当前,业界通常参照ASTM D5470《热导性电绝缘材料热传输特性的标准试验方法》来进行热阻抗和导热系数的测定,但镓基液态金属热界面材料大多并非电绝缘材料,并不在该标准适用范围内;而且该方法测量导热系数时操作繁琐,精密度不足;对膏状和液态易流动变形样品的热阻抗测定条件与实际工况条件一致性不足。除了样品自身的性能外,热阻抗还与测试设备的状况、特别是测试头端面的光洁度、平面度相关,故国内外不同厂商根据ASTM D5470制造的导热仪水平参差不齐,实验室间再现性差,这也导致某些市售的产品热阻抗严重失真。本标准规定了热阻抗的测量方法,明确了对如图5所示的热阻抗测量装置的测试头端面光洁度、平面度要求,规定测量厚度的位移传感器精度。相比于ASTM D5470,测试头表面粗糙度要求由0.4 μm提高到0.1 μm,平面度要求由5 μm提高到3 μm。

图5 热阻抗测量装置示意

3.5.2 导热系数

瞬态平面热源法(TPS)和激光闪射法(LFA)能够准确地测定镓基液态金属热界面材料的导热系数,但偏离了现有方法标准的使用范围和试验步骤。GB/T 41079.4《液态金属物理性能测定方法 第4部分:导热系数的测定》正在研制,为避免标准之间可能的冲突,暂定导热系数的测定方法由供需双方协商确定。

3.5.3 接触角

产品对工作表面(主要是芯片的硅表面)的润湿性对实际导热性能的发挥影响显著,对表面润湿性可以用接触角来定量表征。目前尚无液态金属接触角的测定标准方法,由供需双方协商确定。

3.5.4 熔融温度

熔融温度的测定按照YS/T 1258的规定进行。其中,II型产品的熔融温度是指其中镓基液态金属组分的熔融温度。根据镓基液态金属的定义和GB/T 39859的要求,本文件规定熔融温度不超过30℃。

3.5.5 密度、粘度

密度、粘度是产品应用设计的重要依据。应用需求的多样化也决定了这些特性的多样化,因此本文件确定这些性能的检验方法,但不规定各参数的范围,由供方在产品质量证明书中提供性能数据。

I型产品的密度可按照GB/T 41079.1或GB/T 39859-2021的规定进行测定;其中GB/T 39859-2021能够适用于样品量较少或由于颗粒填充而粘度较高时的测定,故定为仲裁方法。II型产品的密度按照GB/T 8928描述的方法使用密度瓶测定。

镓基液态金属具有典型剪切变稀(shear thinning)的非牛顿流体特征,因此只有在给出剪切速率时其粘度才有意义。一般而言,剪切速率为10 s-1~100 s-1时的表观粘度比较适宜作为产品评价的指标,能反应热界面材料的挤出(1 s-1~100 s-1)、涂刷(10 s-1~100 s-1)过程。

四、 标准实施意义

本标准是首次制定,为生产商、用户、供应商三方提供最基本的技术依据,对规范镓基液态金属热界面材料的生产、检验和应用推广,约束行业内虚标乱标产品参数具有重要意义,有利于液态金属新材料产业的进一步发展,也有助于在通讯设备、个人和工业计算机、国防和航空电子、移动手持电子、智能电网、轨道交通、电动汽车等领域引入全新的热管理方案。

扫二维码用手机看

推荐产品

-

咨询时间:

8:30—11:30

13:00—17:30

0874-7833033

顶部

版权所有:云南科威液态金属谷研发有限公司 滇ICP备16003182号-3  滇公网安备53038102530551号

滇公网安备53038102530551号